Bom, na Parte 1 desse conteúdo sobre não conformidades, você recebeu algumas dicas sobre como é possível detectá-las em seu processo produtivo. Agora vamos lhe mostrar como analisar a causa dessas não conformidades.

Mas quando falamos de causa estamos falando do motivo que, quando eliminado, vai resolver não só a não conformidade detectada, mas impactar de forma a não haver recorrência do problema.

Índice de Conteúdo:

– Ok. Encontrei uma não conformidade. E agora?

– Ferramentas x Não Conformidades

– 1º Passo – Definir o problema

– 2º Passo – Aplique a técnica

– Ferramenta 2: Diagrama de Ishikawa

– 1º Passo – Definir o problema

– 2º Passo número – Inicie o esboço

– 3º Passo – É hora da chuva de ideias

– 4º Passo – Destrinchando as ideias

Ok. Encontrei uma não conformidade. E agora?

É um erro comum encontrado nos departamentos de garantia da qualidade, os profissionais analisarem a causa da não conformidade focando somente no problema a que ela se refere.

Porém, quando passamos a ter uma visão mais macro do sistema no qual estamos inseridos, vemos que o problema pode ser consequência de uma deficiência maior, e que ele continuará acontecendo enquanto essa deficiência não for sanada.

Vamos te ajudar a analisar as verdadeiras causas de suas não conformidades (NC) por meio da apresentação de algumas ferramentas para análise de NC.

Ferramentas x Não Conformidades

Ferramenta 1: Cinco Porquês

A ferramenta dos cinco porquês é extremamente simples, mas pode causar um efeito muito satisfatório para problemas do dia-a-dia, simples e de poucas variáveis. A ideia da ferramenta é aprofundar a motivação de um problema na expectativa de que suas causas originais sejam conhecidas.

#curiosidadeLaborGene: Taiichi Ono, pai do Sistema de Produção Toyota, foi o desenvolvedor da técnica de 5 porquês. O número 5 vem da observação de Ono de que esse número costuma ser suficiente para se chegar à causa raiz.

Com a utilização dessa ferramenta, após esgotar os possíveis porquês, você pode: determinar o que de fato ocorreu, listar as razões para que tal fato tenha ocorrido e entender o que pode ser feito para que a probabilidade de isso ocorrer novamente seja mínima.

Aplicando a técnica:

1º Passo – Definir o problema

O problema deve ser bem definido. De forma clara e objetiva. Antes de seguir, certifique-se de que o problema foi entendido, e focalizado, de forma que problemas secundários não afetem o desenvolvimento do trabalho de análise de causa raiz.

2º Passo – Aplique a técnica

A execução desta metodologia é feita questionando-se porquê determinado problema acontece, de maneira consecutiva, por cinco vezes. Este simples exercício pode resolver vários problemas implícitos ao um problema inicial, que, muitas vezes são negligenciados, causando assim um prejuízo alto quando o foco é sempre nos sintomas e não nas causas.

As perguntas: Apesar de conhecermos a ferramenta com o nome de 5 porquês, nem sempre é necessário fazer as 5 perguntas para determinar a raiz de um problema. A ideia é ter o bom senso de fazer quantas perguntas forem necessárias para identificar a causa raiz. Algumas vezes serão necessárias poucas perguntas e outras vezes os cinco porquês não serão suficientes.

Questão de psicologia: Um dos motivos para a aplicação da técnica está no fato de que os seres humanos, ao se confrontarem com um problema, inicialmente, tendem a culpar alguma coisa ou alguém ao invés de realmente procurar a causa. Com a aplicação da técnica, em dado momento cessam-se as desculpas e o real motivo é encontrado.

Nem tudo são flores: A técnica de 5 porquês é uma técnica limitada, indicada a resolução de problemas simples. Para estruturações complexas, é interessante a aplicação de ferramentas de qualidade mais detalhadas.

É interessante reunir grupos para a discussão do problema de modo que o ecossistema seja variado, diminuindo a chances de faltar uma causa problema de outro setor que pode impactar na busca pela causa raiz do problema em debate.

Ao utilizar a metodologia, faça perguntas claras, objetivas e seja honesto.

#dicaLaborGene: a ferramenta dos cinco porquês pode ser utilizada de maneira independente em problemas simples ou em associação com outras ferramentas utilizadas para detecção de problemas raiz em contextos mais complexo, por exemplo em um diagrama de causa efeito, que será detalhado a seguir.

Ferramenta 2: Diagrama de Ishikawa

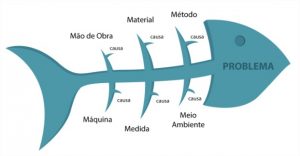

O Diagrama de Ishikawa, de Causa e Efeito ou Espinha de Peixe é uma ferramenta utilizada para, de forma visual, chegar-se a raiz de um problema ou de uma oportunidade de melhoria, pelo mapeamento de suas causas. Essa forma de apresentação visual e gráfica o que facilita o entendimento do processo do ponto de vista do colaborador da empresa, além de gerar uma motivação na equipe, já que esta se sente parte do aperfeiçoamento do processo que pode estar com algum problema.

Essa ferramenta classifica os problemas em seis grupos, sobre os quais podem estar envolvidas as causas de um problema: método, material, mão-de-obra, máquinas, medida e meio ambiente.

#dicaLaborGene: ao examinar um problema é interessante que todos os envolvidos com ele estejam participando do estudo de suas causas. Os envolvidos muitas vezes podem auxiliar na solução e no estabelecimento de ações e metas.

Aplicando a técnica:

1º Passo – Definir o problema

O problema deve ser bem definido. De forma clara e objetiva. Antes de seguir para o esboço do diagrama de causa e efeito, certifique-se de que o problema foi entendido por todos os participantes do estudo e que somente definiram o problema até aqui.

2º Passo número – Inicie o esboço

A proposta é trabalhar o problema de maneira visual. Então pegue uma folha branca grande, ou um quadro com giz ou vidro com caneta, enfim, o que você tiver de recurso para apresentar um trabalho em equipe de forma visual. Faça um traço na horizontal do seu material e marque a direita deste traço o problema que foi definido, em perpendicular a este traço, faca 3 traços passando o centro de cada traço em um ponto comum com o primeiro traço horizontal inicial. Cada um desses traços delimitará o espaço para a aplicação dos seis grupos, também chamados 6Ms.

Vamos entender melhor o que cada um desses grupos podem significar em um estudo de causa.

- Método – Relaciona-se ao método de execução do procedimento. Investigar o método significa avaliar quais etapas do POP podem estar contribuindo para a ocorrência do problema.

- Matéria-prima – Este item lembra que os insumos tem total influência nos resultados de um trabalho. Estudar a matéria-prima significa avaliar quais insumos podem estar impactando o processo de forma a gerar um problema.

- Mão de Obra – Diretamente relacionado com os recursos humanos envolvidos na execução do POP. Falta de treinamento, de capacitação, necessidade de re-capacitação são alguns pontos que devem ser constantemente avaliados e que podem influenciar na ocorrência de problemas.

- Máquinas – Assim como os recursos humanos, as máquinas falham, quer por falta de manutenção periódica, por falta de calibrações, ou simplesmente por nenhum motivo previsível. Avaliar o grupo de máquinas pode gerar muitas melhorias e previsibilidade para os procedimentos, portanto, deve ser tratado com cuidado.

- Medida – Ocasionalmente o problema pode ser consequência de uma medida anteriormente tomada. Assim, rever registros anteriores relacionados ao processo em análise pode ser a chave para o problema em estudo.

- Meio Ambiente – O ambiente pode favorecer a ocorrências de problemas. Assim, forças naturais ou externas ao ecossistema do procedimento em estudo podem ser a causa do problema, ou ter relações com ele.

Alguns autores citam um sétimo “M”, derivado da palavra inglesa Management, que sugere um estudo da gestão relacionado ao problema.

#dicaLaborGene: algumas vezes o estudo de alguns desses grupos não se aplicarão ao problema em questão. Mas a proposta desses grupos é tentar explorar todas as possibilidades no momento de reunião da equipe e avaliação de causa, para que nenhuma possível fonte de ocorrência seja esquecida.

3º Passo – É hora da chuva de ideias

Se você ainda não está com a equipe que trabalha diretamente envolvida com o problema, é hora de chamá-los. Este é o momento onde cada um poderá contribuir com o estudo dentro de cada um dos 6Ms.

Envolver pessoas de fora da área do problema pode ser enriquecedor: diferentes perspectivas podem agregar. Nesse momento toda proposta é bem-vinda, pois serve de início para que outras ideias surjam.

4º Passo – Destrinchando as ideias

Agora é hora de filtrar. No momento das sugestões de ideias pode ser que surjam ideias que não façam muito sentido ou que não sejam mesmo causa daquele problema, mas de outros. Essas devem ser tratadas com carinho para que não culminem em problemas maiores no futuro. No entanto, cuidado para não se complicar. Foco no problema para qual o gráfico de espinha de peixe foi proposto.

Busque também quais seriam as soluções propostas. Em seguida, mantenha os registros de todos os dados obtidos e planeje um plano de ações definindo os responsáveis e o prazo para cada ação. Veja mais sobre esses dois itens ainda nesse artigo.

O Plano de ação: Definido o problema raiz que se quer tratar, vamos ao plano de ação. Esse plano nada mais é do que organizar as ações a serem executadas para que o problema seja resolvido e pode ser utilizado como um guia para garantir que nenhuma tarefa seja deixada para trás. Com um Plano de Ação bem definido é possível apresentar fácil e rapidamente o andamento de atividades e todo o histórico das ações concluídas.

Para a elaboração de um plano de ação deve-se determinar algumas variáveis como: qual será a ordem das atividades a serem desempenhadas, quem será responsável por qual atividade, quanto tempo essa pessoa tem para entregar a atividade pronta, quanto isso custará entre outras.

Para estruturar um bom plano, é bom que você se atente aos seguintes pontos:

- Qual é o seu ponto de chegada, ou seja, qual é objetivo do plano.

- Quais são as atividades que devem ser determinadas no plano, a interdependência entre elas e a ordem de execução.

- O tempo que se dispõe para a execução do plano, lembrando que fatores externos ao sistema com o qual o plano está integrado, podem determinar o tempo de execução do mesmo. Deve-se atentar-se para a ocorrência de auditorias, visitas e entregas para a conclusão do plano.

- Serão necessários investimentos monetários? Qual valor e o departamento tem liberação para a aplicação desses recursos?

- Caso o plano saia do previsto, quais as medidas deverão ser tomadas para a sua retomada?

Sendo uma sequência de tarefas a serem executadas por pessoas, com vistas à resolução de um problema, é necessário que o plano que o plano esteja em sintonia com as demais atividades do colaborador e tenha metas pequenas e atingíveis no prazo dado. De nada adianta um plano demasiadamente rígido em relação ao tempo das entregas se ele não for executável.

É de extrema importância que o planejamento esteja em papel, seja conhecido e aprovado pelos executores participantes, de modo que sua avaliação seja realizável.

#dicaLaborGene: existem vários modelos de planos de ação. Um dos mais conhecidos é o 5W2H, que pode ser aplicável a diferentes tipos de meta. Existem também metodologias mais simples, como listas de tarefas com prazos, além de modelos mais completos como Scrum e o RACI.

Avaliando a eficácia de resolução da não conformidade: Estabelecido o plano de ação é a hora de acompanhar a implementação dessas ações e monitorar os prazos de execução definidos. O gerente de qualidade pode optar por inserir campos para o monitoramento da execução das atividades no mesmo documento que contém o plano de ação, de forma que o controle dos documentos seja otimizado. Caso haja algum desvio do plano originalmente feito, é importante fazer o registro dessa mudança, assim como da medida tomada para adequação.

Concluídas as ações é importante guardar as evidencias sobre essa conclusão. Caso sua empresa trabalhe de acordo com as diretrizes de alguma norma, essas poderão ser utilizadas em momentos de auditoria. Mas, se não for o caso de sua empresa, as evidências podem ser utilizadas como pontos de avaliação em projetos de melhoria e avaliação da eficácia da resolução da não conformidade.

A avaliação da eficácia consiste em, com base na informação da equipe que lida com as causas do problema, ou com os processos que envolvem a não conformidade detectada, verificar a eliminação efetiva do problema e de sua causa raiz.

Dependendo da não conformidade tratada, é necessário um período maior de observação para avaliar a eficácia das ações de correção, que poderá ser feita através auditorias no processo, por exemplo.

Caso seja verificado, após o período de avaliação, que o tratamento oferecido para a não conformidade encontrada não foi eficaz, reinicia-se o processo, desde a avaliação da causa raiz, com elaboração de novo plano de ação e avaliação de eficácia.

Considerações

Na Parte 1 desse conteúdo sobre não conformidades mostramos para você que o primeiro passo para que seja possível avaliar sistematicamente não conformidades encontradas em processos produtivos é ter os seus processos operacionais (POPs) bem definidos, descritos e sua equipe bem treinada.

Encontrado algum desvio em relação ao um processo ou produto esperado, é hora de avaliar a causa raiz da não conformidade encontrada, tendo em mãos os POPs relacionados aos problemas encontrados e a equipe diretamente ligada, auxiliando na determinação das causas. Para isso você pode utilizar as ferramentas que citamos acima.

Encontrada a causa raiz das não conformidades, é hora de planejar. Estabelecer planos de ações que eliminem o problema encontrado e minimizem a probabilidade de ocorrerem novamente. Esse planejamento deve ser monitorado e a sua eficácia deve ser avaliada em momento oportuno, como medida de avaliação da implementação da correção da não conformidade encontrada.

Tudo isso deve ser registrado em documentos prontamente recuperáveis, de forma organizada e clara. Assim você terá registros de ocorrências anteriores e poderá avaliar se a não conformidade e o problema raiz, foi efetivamente encontrado ou se ainda existe outra causa que não foi realmente avaliada.

Fontes de pesquisa:

Gestão por Processos e Projetos

Treasy Planejamento e Controladoria